Principios del proceso de molienda en el molino de bolas en la producción de cemento

El proceso de molienda en el molino de bolas es uno de los pilares fundamentales en la producción de cemento. ¿Sabías que este ingenioso dispositivo es capaz de pulverizar y mezclar diversos materiales para obtener un polvo fino? En este artículo, exploraremos cómo funciona el molino de bolas, la importancia de elegir las bolas adecuadas como medios de molienda y cómo optimizar todo el proceso. ¡Prepárate para adentrarte en el fascinante mundo del molido con nuestra guía completa!

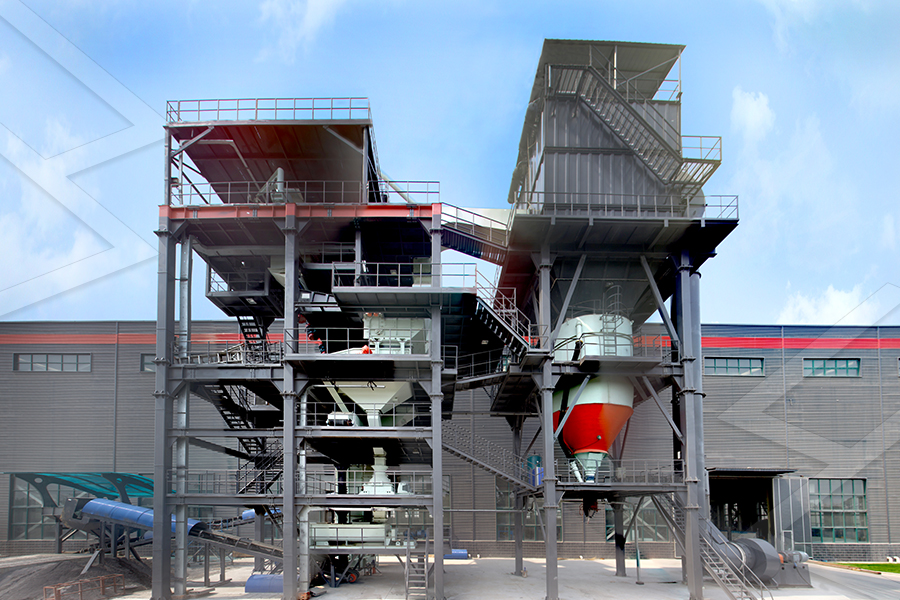

Descripción del molino de bolas en la producción de cemento

El molino de bolas es una máquina clave en la producción de cemento. Su función principal es triturar y moler los materiales utilizados en este proceso, convirtiéndolos en un polvo fino que luego se mezcla con otros componentes para obtener el producto final.

La estructura del molino de bolas consta de un cilindro hueco giratorio, que está parcialmente lleno de bolas metálicas o cerámicas. A medida que el cilindro gira, las bolas caen y chocan contra los materiales dentro del mismo, generando fuerzas de impacto y fricción que provocan la reducción del tamaño de las partículas.

Una vez introducidos los materiales en el molino, estos son sometidos a diferentes etapas de molienda. En primer lugar, se realiza una molienda gruesa donde se reduce el tamaño inicial del material. Luego, a través de la molienda fina, se obtiene un polvo más fino y uniforme.

La velocidad a la cual gira el molino también juega un papel importante en el proceso. Una velocidad adecuada permite una molienda eficiente sin causar daños ni desgaste excesivo a las bolas o al revestimiento interno del cilindro.

Podemos decir que el molino de bolas es una herramienta indispensable en la producción de cemento debido a su capacidad para triturar y pulverizar los materiales necesarios. En próximas secciones exploraremos más aspectos relacionados con su funcionamiento y optimización para lograr resultados óptimos.

Funcionamiento del molino de bolas en la producción de cemento

El funcionamiento del molino de bolas es fundamental en la producción de cemento. Este equipo es utilizado para triturar y moler los materiales crudos, como el clinker, yeso y otros componentes, hasta obtener un polvo fino que se utilizará en la fabricación del cemento.

El proceso comienza con la carga de los materiales en el molino de bolas, donde son sometidos a impactos y fricción por parte de las bolas de acero o cerámica que se encuentran dentro del cilindro rotatorio. Estas bolas ayudan a reducir el tamaño de las partículas y lograr una molienda eficiente.

A medida que el cilindro gira, los materiales son triturados y mezclados con agua u otro líquido para formar una pasta conocida como "slurry". Esta pasta es luego transportada hacia otras etapas del proceso productivo para su posterior tratamiento.

Durante todo este proceso, es importante controlar diferentes variables como la velocidad de giro del molino, el tiempo de residencia del material dentro del mismo y la cantidad adecuada de medios moledores. Estos factores influyen directamente en la calidad final del producto obtenido.

El funcionamiento adecuado del molino de bolas garantiza una molienda eficiente y uniforme de los materiales utilizados en la producción de cemento. Conocer cómo opera este equipo nos permite optimizar su rendimiento y obtener resultados satisfactorios. ¡Es imprescindible tenerlo presente!

Importancia de la elección de la bola de medios de molienda en el molino de bolas

La elección de la bola de medios de molienda en el molino de bolas desempeña un papel fundamental en el proceso de molienda del cemento. Estas bolas son las encargadas de triturar y pulverizar los materiales, permitiendo obtener un producto final con las características óptimas.

En primer lugar, es importante considerar la composición química y la dureza de las bolas. Esto influirá directamente en la eficiencia y durabilidad del proceso de molienda. Además, se debe tener en cuenta el tamaño adecuado de las bolas para lograr una distribución homogénea del material a moler.

Otro factor relevante es la resistencia al desgaste que presenten las bolas. Dado que estarán sometidas a fricción constante durante todo el proceso, es necesario seleccionar aquellas que sean capaces de soportar esta exigencia sin deteriorarse rápidamente.

Además, se debe considerar también el impacto ambiental al elegir las bolas de medios de molienda. Optar por opciones más sostenibles y respetuosas con el entorno puede ser beneficioso tanto para la empresa como para el medio ambiente.

Elegir correctamente las bolas de medios de molienda en el molino de bolas tiene un impacto significativo en la calidad y eficiencia del proceso productivo. Es necesario evaluar diversos factores como composición química, dureza, tamaño adecuado y resistencia al desgaste para garantizar resultados óptimos. Asimismo, no debemos olvidarnos del aspecto ambiental al tomar esta decisión tan importante para nuestra producción industrial.

Factores a considerar al elegir la bola de medios de molienda en el molino de bolas

Al elegir la bola de medios de molienda en el molino de bolas, es fundamental tener en cuenta una serie de factores que pueden influir en el proceso y los resultados finales. Uno de los aspectos más importantes a considerar es el tamaño y composición de las bolas.

El tamaño adecuado de las bolas puede variar según el tipo y la dureza del material a moler, así como también depende del objetivo final deseado. Es importante encontrar un equilibrio entre un tamaño lo suficientemente grande para triturar eficientemente el material, pero sin ser demasiado grande que dificulte la carga y descarga dentro del molino.

Otro factor clave a considerar es la composición química de las bolas. Esto se refiere al porcentaje de cromo o acero utilizado en su fabricación. La selección correcta dependerá nuevamente del tipo de material a moler, ya que algunos materiales pueden requerir un mayor contenido de cromo para resistir mejor el desgaste.

Además del tamaño y la composición, también es importante considerar otros factores como la forma geométrica y la estructura interna de las bolas. Algunas formas particulares pueden mejorar aún más la eficiencia del proceso al aumentar el impacto y reducir los puntos muertos dentro del molino.

Al elegir las bolas para medios de molienda en un molino de bolas, se deben tener en cuenta varios factores cruciales como el tamaño adecuado, la composición química apropiada e incluso características específicas como forma geométrica o estructura interna. Tomarse el tiempo para seleccionar correctamente estas variables puede marcar una gran diferencia en términos tanto económicos como de calidad en la producción de cemento.

Cómo elegir la bola de medios de molienda adecuada en el molino de bolas

Una de las decisiones más importantes al llevar a cabo el proceso de molienda en un molino de bolas es la elección adecuada de las bolas de medios. Estas bolas son fundamentales para lograr una eficiente reducción del tamaño del material y obtener así un producto final óptimo.

Al elegir la bola de medios de molienda, se deben considerar varios factores clave. En primer lugar, es importante tener en cuenta el tipo y dureza del material que se va a moler. Algunos materiales requieren bolas con mayor resistencia y durabilidad, mientras que otros pueden ser procesados con bolas más suaves.

Otro factor relevante es el tamaño de las bolas. Dependiendo del tamaño deseado del producto final, se debe seleccionar un diámetro adecuado para las bolas. Además, también es importante considerar la carga total dentro del molino y ajustarla según sea necesario.

La composición química de las bolas también desempeña un papel crucial en el proceso de molienda. Es fundamental elegir una composición que sea compatible con los materiales que se están procesando, evitando cualquier reacción no deseada o contaminación cruzada.

Además, hay que tener presente el costo económico asociado a las diferentes opciones disponibles en el mercado. Es importante buscar un equilibrio entre calidad y precio para asegurar una buena relación costo-eficiencia en todo el proceso.

Elegir la bola de medios adecuada implica tener en cuenta el tipo y dureza del material a moler, así como su tamaño y composición química ideal. Esto permitirá lograr una molienda eficiente y obtener productos finales óptimos en términos tanto técnicos como económicos. Es recomendable consultar con expertos en el tema y realizar pruebas preliminares para determinar la mejor opción para cada aplicación específica.

Optimización del proceso de molienda en el molino de bolas en la producción de cemento

Una vez que entendemos el funcionamiento del molino de bolas en la producción de cemento, es importante considerar cómo optimizar el proceso de molienda para obtener los mejores resultados. La optimización del proceso puede ayudarnos a mejorar la eficiencia y reducir los costos operativos.

Existen varias estrategias que se pueden implementar para optimizar el proceso de molienda en el molino de bolas. Una de ellas es controlar adecuadamente la carga circulante dentro del molino. Esto implica ajustar la cantidad de material que se alimenta al molino y asegurarse de mantener un equilibrio entre las partículas finas y gruesas.

Otra estrategia importante es seleccionar cuidadosamente el tamaño y tipo correcto de bolas como medios de molienda. El tamaño y composición química adecuada tienen un impacto significativo en la eficiencia del proceso. Es crucial elegir bolas con una dureza suficiente para triturar efectivamente las partículas duras presentes en el cemento.

Además, es fundamental monitorear continuamente los parámetros operativos durante la molienda, como la velocidad del molino, el flujo de alimentación y la densidad del material dentro del molino. Ajustando estos parámetros según sea necesario, podemos maximizar tanto la capacidad como calidad final del producto obtenido.

La optimización del proceso tiene numerosos beneficios en términos económicos y medioambientales. Al mejorar la eficiencia energética, se reduce significativamente el consumo eléctrico asociado con esta etapa crítica en la producción de cemento. Además, una mejor calidad final significa menos desperdicio e incluso oportunidades para expandir nuestra cartera comercial.

En conclusión, la optimización del proceso de molienda en el molino de bolas es esencial para lograr un rendimiento óptimo en la producción de cemento. Al implementar estrategias como el control de carga circulante, la selección adecuada de bolas y el monitoreo constante de los parámetros operativos, podemos mejorar la eficiencia y reducir los costos operativos, lo que resulta en un producto final de alta calidad y sostenible.

Estrategias para optimizar el proceso de molienda en el molino de bolas

La optimización del proceso de molienda en el molino de bolas es fundamental para obtener un rendimiento eficiente y productivo en la producción de cemento. Existen diversas estrategias que pueden implementarse con el objetivo de mejorar este proceso.

Una estrategia clave es controlar adecuadamente los parámetros operativos del molino, como la velocidad de rotación y la carga circulante. Ajustar estos parámetros puede influir significativamente en la finura del producto final y en su capacidad para cumplir con las especificaciones requeridas.

Otra estrategia importante es seleccionar correctamente las bolas o medios de molienda utilizados en el molino. La elección adecuada dependerá del tipo de cemento a producir, así como del tamaño y dureza del material a triturar. Es necesario buscar un equilibrio entre una buena capacidad abrasiva y una baja tasa de desgaste.

Además, se recomienda realizar un seguimiento constante del desempeño del molino mediante análisis granulométricos periódicos. Estos análisis permiten identificar posibles problemas o deficiencias en el proceso y tomar acciones correctivas oportunas.

Asimismo, mantener una correcta lubricación y limpieza del molino resulta crucial para asegurar su funcionamiento óptimo. Una falta de lubricación adecuada puede generar fricción excesiva e incluso dañar los componentes internos.

Optimizar el proceso de molienda en el molino de bolas implica aplicar diferentes estrategias que van desde controlar los parámetros operativos hasta seleccionar adecuadamente las bolas de molienda y realizar un seguimiento constante del desempeño del molino. Al implementar estas estrategias, se puede lograr un proceso de molienda más eficiente y productivo en la producción de cemento.

Beneficios de optimizar el proceso de molienda en el molino de bolas en la producción de cemento

En conclusión, optimizar el proceso de molienda en el molino de bolas en la producción de cemento ofrece una serie de beneficios significativos. Al seleccionar cuidadosamente las bolas de medios de molienda adecuadas y aplicar estrategias efectivas para mejorar la eficiencia y la calidad del producto final, las empresas pueden lograr un mayor rendimiento y rentabilidad.

Al garantizar una distribución más uniforme del tamaño de partícula y una reducción en el consumo energético, se puede obtener un producto final con propiedades físicas superiores. Además, al minimizar los problemas asociados con el desgaste excesivo o inadecuado de las bolas de medios, se puede prolongar la vida útil del molino y reducir los costos operativos.

La optimización del proceso también contribuye a una mayor sostenibilidad ambiental al reducir las emisiones nocivas y promover prácticas más eficientes en términos energéticos. Esto es especialmente relevante dada la importancia creciente que tiene actualmente la sostenibilidad en todas las etapas del ciclo productivo.

Invertir tiempo y recursos en optimizar el proceso de molienda en el molino de bolas no solo mejora la calidad del cemento producido, sino que también brinda beneficios económicos y medioambientales significativos. Es crucial aprovechar todas las herramientas disponibles para comprender mejor este proceso complejo y tomar decisiones informadas para maximizar su eficiencia. Así se podrá mantenerse competitivo dentro del sector cementero moderno mientras se cumple con los estándares cada vez más exigentes relacionados con la sostenibilidad.